宇宙事業

強化・軽量化、短時間製作

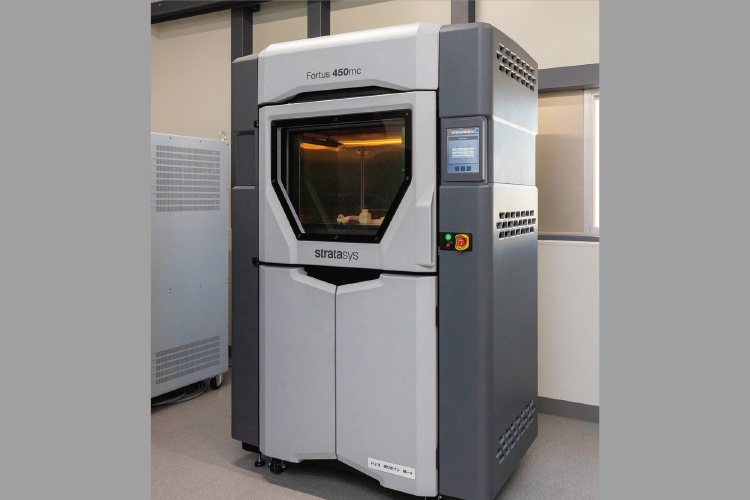

多様な形状の宇宙部品を64チタンを材料とした電子ビーム3Dプリンティング技術で実現します。

64チタン金属を用いて、複雑な部品を一体成型で製造することにより、強化・軽量化・コストダウンを図れます。型を必要としない、高出力な電子ビームを用いることにより短時間製造が可能。各工程でお客様の納得のいくサポートをご提供できます。

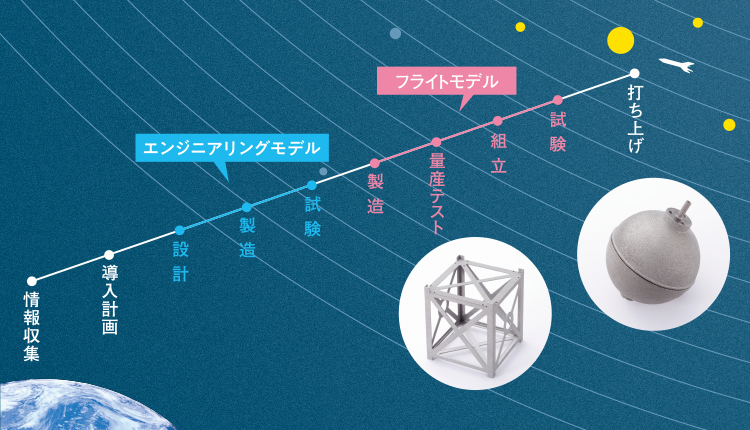

プロジェクトのあらゆる段階からサポートできる体制。

宇宙事業プロジェクトのあらゆるプロセスにおけるサポートが可能です。特に「導入計画」から「フライトモデル量産テスト」までが弊社の得意とするフェーズとなります。

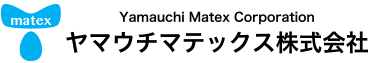

製造工程のご紹介

眼鏡づくりの歴史に由来する、チタン金属3Dプリンタ技術

難削材であるチタンに対しての知識やノウハウは、弊社独自の歴史がもたらしたものです。眼鏡産地・鯖江を支えるために、チタンの可能性を探究しつつ、引き出していく過程が、緻密な金属加工技術の向上につながってきました。その成果は、より精緻な造形が求められる多彩な分野へどんどん広がっています。

【弊社チタン加工品導入用途】医療機器/ウェアラブル/電極版溶接/建材関連/網・バネ/福祉関連/食器関連/スポーツ関連/アフターパーツ/ねじ・ボルト/アクセサリー等